Лазерная обработка металла (LBM) стала мощной технологией в прецизионном производстве, предлагая высокую точность, скорость и универсальность. Этот метод использует концентрированные лазерные лучи для резки, гравировки или модификации материалов, позволяя отраслям от аэрокосмической до электронной промышленности достигать высококачественных результатов с минимальными отходами материала.

В этой статье мы рассмотрим принципы обработки лазерным лучом, области применения, преимущества и ограничения LBM, а также то, почему это бесценный инструмент в современных производственных процессах.

Что такое лазерная обработка металла?

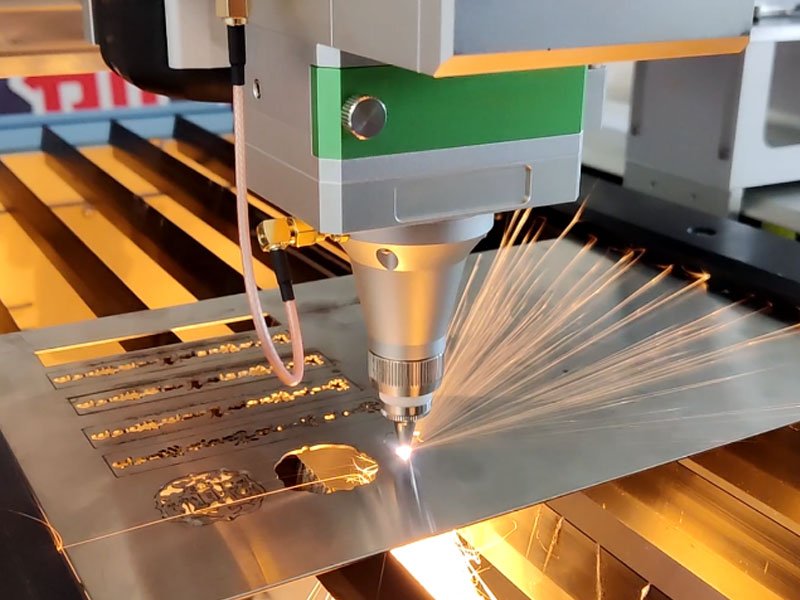

Обработка лазерным лучом — это бесконтактный процесс, который использует энергию высокосфокусированного лазерного луча для удаления материала с заготовки путем плавления, испарения или химического разложения. Он известен тем, что обеспечивает чистые разрезы, сложные узоры и гладкие поверхности, особенно на труднообрабатываемых материалах. В отличие от традиционных методов резки, LBM не требует физических инструментов, что сводит к минимуму износ и снижает необходимость в частой смене инструментов.

В чем заключается принцип обработки лазерным лучом?

Принцип лазерной обработки материалов заключается в создании лазерного луча, направленного на материал. Концентрированная энергия лазера нагревает материал до точки плавления или испарения, что позволяет выполнять точную резку или гравировку. Процесс регулируется законами оптики и термодинамики, гарантируя эффективную передачу энергии материалу для достижения оптимальных результатов.

Изделия для лазерной обработки

Машина для лазерной резки:

Машины для лазерной резки используют сфокусированный лазерный луч для резки материалов с высокой точностью и скоростью. Технология лазерной обработки произвела революцию в обрабатывающей промышленности, предоставив бесконтактный метод резки, который минимизирует отходы материала и повышает эффективность производства. Машины для лазерной резки способны обрабатывать широкий спектр материалов, включая металлы, пластик, дерево и керамику, что делает их универсальными инструментами для многочисленных применений.

Основные характеристики:

- Высокая точность: лазерная резка может достигать допусков всего ±0,01 мм, что делает ее идеальной для сложных конструкций.

- Скорость: процесс намного быстрее традиционных методов резки, что обеспечивает более высокую производительность.

- Минимальная зона термического воздействия (ЗТВ): сфокусированный характер лазерного луча снижает термическую деформацию разрезаемого материала.

Приложения:

Станки для лазерной резки широко используются в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, электроника и производство знаков. Они особенно эффективны для создания сложных форм и узоров, которые трудно или невозможно получить с помощью традиционных методов резки.

Аппарат лазерной сварки:

Аппараты лазерной сварки используют концентрированный лазерный луч для соединения материалов посредством плавления и сплавления. Технология известна своей способностью производить прочные, точные сварные швы с минимальной тепловой деформацией. Лазерная сварка особенно полезна в приложениях, требующих высокой прочности и точности.

Основные характеристики:

- Глубокое проникновение: Лазерная сварка может проникать глубоко в материалы, что позволяет соединять толстые секции.

- Скорость: Процесс сварки быстрый, что повышает производительность в производственных условиях.

- Совместимость с автоматизацией: Системы лазерной сварки можно легко интегрировать в автоматизированные производственные линии.

Применение:

Обычно используется в таких отраслях, как автомобилестроение для соединения панелей и компонентов кузова, аэрокосмическая промышленность для сборки легких конструкций и электроника для сварки печатных плат. Точность лазерной сварки также делает ее пригодной для производства медицинских приборов.

Машина для лазерной резки H-образным лучом

Машина для лазерной резки H-образным лучом специально разработан для резки больших стальных балок Н-образной формы, используемых в строительстве и конструкционных применениях. Этот станок устраняет ограничения традиционных методов резки, предлагая решение, позволяющее эффективно обрабатывать крупногабаритные материалы.

Основные характеристики:

- Большая производительность резки: возможность обработки балок длиной до 12 метров с высокой точностью.

- Автоматическая система загрузки: дополнительные функции автоматической загрузки повышают эффективность за счет сокращения ручного труда.

- Возможность резки под углом: позволяет выполнять высококачественные разрезы под разными углами, что делает его универсальным для различных применений.

Применение:

Лазерная резка H-образным лучом широко используется в строительных проектах, изготовлении мостов и производстве тяжелого оборудования. Его способность быстро и точно резать большие стальные балки значительно ускоряет сроки проекта, обеспечивая при этом структурную целостность.

Машина для лазерной очистки:

A Машина для лазерной очистки использует высокоэнергетические лазерные лучи для удаления загрязнений, таких как ржавчина, краску и мусор с поверхностей, не повреждая при этом основной материал. Этот бесконтактный метод очистки становится все более популярным благодаря своей эффективности и экологичности.

Основные характеристики:

Неповреждающий процесс: точность лазерной очистки сводит к минимуму риск повреждения материала подложки.

Экологичность: снижает потребность в химических растворителях или абразивных материалах, что делает его более экологичной альтернативой.

Универсальное применение: эффективно на различных поверхностях, включая металлы, пластик и бетон.

Применение:

Машины для лазерной очистки используются в таких отраслях, как автомобилестроение для подготовки поверхности перед покраской, аэрокосмическая промышленность для обслуживания компонентов самолетов и проекты по реставрации исторических объектов, где деликатные материалы требуют бережной очистки без повреждения.

Как работает лазерная обработка?

Настройка и выравнивание: заготовка размещается на платформе, а лазерный луч точно выравнивается.

Калибровка лазера: интенсивность, длина волны и длительность импульса настраиваются для конкретного материала.

Обработка материала: сфокусированный лазерный луч взаимодействует с материалом, выполняя такие действия, как резка, гравировка или сверление.

Постобработка: все остатки удаляются, и деталь может пройти проверку качества для обеспечения спецификаций.

Типы лазеров, используемых при обработке

- Лазеры CO₂: широко используются для резки и гравировки неметаллических материалов, таких как дерево, пластик и стекло.

- Волоконные лазеры: идеально подходят для резки металла благодаря высокой мощности и энергоэффективности, часто используются в промышленных приложениях.

- Лазеры Nd: известны своей точностью, часто используются для сверления и резки металлов и керамики.

Похожие статьи

- Волоконный лазер против Co2: как выбрать

- В чем разница между волоконным лазером и инфракрасным лазером?

Ключевые компоненты лазерной обработки

Источник лазера: Мощность и тип лазера определяют возможности машины.

Фокусирующая линза: Направляет и концентрирует луч на заготовке, влияя на точность и глубину реза.

Система охлаждения: Поддерживает оптимальную температуру машины для предотвращения перегрева.

Система управления: Позволяет операторам регулировать настройки для различных применений.

Преимущества и недостатки лазерной обработки

Преимущества лазерной обработки

- Высокая точность: создает чрезвычайно мелкие детали, подходит для сложных и замысловатых конструкций.

- Скорость и эффективность: сокращает время обработки, особенно при крупносерийном производстве.

- Минимальные отходы материала: бесконтактный характер сокращает количество отходов.

- Сниженный износ инструмента: отсутствие физического контакта означает меньший износ, что снижает затраты на техническое обслуживание.

Недостатки лазерной обработки

- Высокое потребление энергии: мощные лазеры требуют значительного количества энергии, что влияет на эксплуатационные расходы.

- Зоны теплового воздействия: хотя они и минимизированы, некоторые материалы все равно могут испытывать деформацию от тепла.

- Первоначальная стоимость: современное оборудование LBM может быть дорогостоящим в приобретении и обслуживании

Применение лазерной обработки в различных отраслях промышленности

- Аэрокосмическая промышленность

Аэрокосмическая промышленность в значительной степени полагается на точность и эффективность технологии лазерной обработки при производстве сложных компонентов.

- Производство компонентов: производит легкие и сложные компоненты, такие как кронштейны, корпуса и структурные компоненты для самолетов и космических аппаратов.

- Сварка: использует лазерную сварку для создания прочных соединений в легких материалах, что необходимо для сохранения целостности конструкции.

- Сверление: точное сверление отверстий в высоконагруженных компонентах, таких как лопатки турбин и топливные форсунки.

- Автомобильная промышленность

В автомобильной промышленности лазерная обработка используется для повышения эффективности производства и качества деталей.

- Резка и формовка: создание сложных форм для панелей кузова, рам и других компонентов с высокой точностью.

- Сварка: лазерная сварка используется для сборки таких компонентов, как шасси и кузов, обеспечивая прочную и легкую конструкцию.

- Гравировка: тонкая гравировка выполняется на автомобильных деталях для брендинга или функциональной маркировки.

- Электронная промышленность

Точность промышленной лазерной обработки может использоваться в различных областях:

- Производство печатных плат: лазерная резка металла и сверление используются для создания сложных рисунков на печатных платах (ПП).

- Зачистка проводов: технология лазерного луча используется для снятия изоляции с проводов без повреждения проводника.

- Микрообработка: производство небольших высокоточных компонентов для таких устройств, как смартфоны, планшеты и другая электроника.

- Медицинская промышленность

Высокоточная лазерная технология играет важную роль в медицинской сфере. Области применения включают:

- Хирургические инструменты: производство высококачественных хирургических инструментов, требующих точных размеров и отделки поверхности.

- Имплантаты: изготовление имплантатов в соответствии с индивидуальными потребностями пациента с использованием биосовместимых материалов.

- Косметическая хирургия: лазеры используются для удаления волос и процедур по лечению кожи, поскольку они неинвазивны.

- Металлообработка

В металлообработке автоматизированная лазерная обработка широко применяется благодаря своей способности эффективно резать различные металлы:

- Резка листового металла: резка листового металла на высоких скоростях для различных применений в строительстве и производстве.

- Обработка конструкционной стали: высокоточная резка больших стальных балок и пластин, используемых в строительных проектах.

- Сварка: технология лазерной сварки используется для соединения металлических деталей без необходимости использования присадочных материалов.

- Ювелирная промышленность

Ювелирная промышленность использует лазерную обработку для создания сложных дизайнов:

- Гравировка: Тонкая гравировка выполняется на ювелирных изделиях для персонализации или в декоративных целях.

- Резка: Точная резка драгоценных камней или сложных металлических конструкций, требующих мельчайших деталей.

- Судостроение

- Резка секций корпуса: Высокоскоростная резка больших стальных листов, используемых в корпусах судов.

- Сварка компонентов: Соединение различных конструктивных элементов с использованием методов точной сварки.

Какой материал можно обрабатывать с помощью лазерного луча?

- Металлы: нержавеющая сталь, алюминий и титан, обычно используемые в аэрокосмической и автомобильной промышленности.

- Пластики: используются в электронике для неметаллических деталей.

- Керамика: высокая прочность для медицинских и аэрокосмических применений.

Проблемы и ограничения при лазерной обработке

Тепловое напряжение: Тепло от лазерной резки может влиять на свойства материала, требуя тщательного контроля.

Отражающие материалы: Некоторые металлы, такие как медь, трудно резать из-за их отражательной способности.

Требования к техническому обслуживанию: Частая очистка и калибровка необходимы для оптимальной производительности.

Высокие начальные затраты: Инвестиции, необходимые для промышленных применений на основе лазера, могут быть значительными.

Требуется техническая экспертиза: Эксплуатация и обслуживание лазерных систем часто требуют специального обучения.

Ограничения по материалам: Некоторые материалы могут отражать энергию лазера, а не поглощать ее, что снижает эффективность.

Потребление энергии: Требования к производству на основе лазера высокой мощности могут привести к увеличению эксплуатационных расходов.

Сравнение лазерной обработки с другими технологиями

| Особенность | Лазерная обработка | Традиционные методы |

|---|---|---|

| Точность | Чрезвычайно высокая | Умеренная |

| Скорость | Более быстрая обработка | Медленнее |

| Универсальность материалов | Широкий диапазон | Ограничена определенными процессами |

| Отходы | Минимальные | Потенциально выше |

| Время настройки | Быстрая настройка | Более долгое время настройки |

Будущее лазерной обработки

Повышенная энергоэффективность: снижение энергопотребления без ущерба для производительности.

Гибридные методы: объединение LBM с другими методами для универсальных приложений прецизионной лазерной обработки.

Автоматизация и ИИ: станки Smart Laser Fabrication могут регулировать параметры в режиме реального времени, повышая точность и сокращая отходы.

Заключение

Лазерная обработка производит революцию в обрабатывающей промышленности, обеспечивая непревзойденную точность и допуск лазера для широкого спектра материалов и применений. Возможность производить сложные конструкции с минимальными отходами делает лазерную обработку привлекательным вариантом для производителей, стремящихся повысить производительность и качество. Лазерная обработка, вероятно, продолжит развиваться, удовлетворять новые отраслевые потребности и прокладывать путь для более инновационных и устойчивых методов точного производства.

Часто задаваемые вопросы

Испаряет ли лазерная обработка материал

Да, лазерная обработка (LBM) испаряет материал в процессе удаления материала. Когда лазерный луч высокой энергии фокусируется на заготовке, интенсивное выделяемое тепло вызывает множественные термические изменения в материале. Этот процесс позволяет выполнять точную резку, сверление или гравировку без физического контакта между инструментом и заготовкой, сводя к минимуму износ оборудования и уменьшая отходы.

Сколько требуется технического обслуживания лазерному станку?

Регулярное техническое обслуживание включает в себя очистку линз, проверку выравнивания и осмотр систем охлаждения. Правильное техническое обслуживание обеспечивает оптимальную производительность и более длительный срок службы станка, хотя конкретные требования различаются в зависимости от модели.

Какие меры предосторожности необходимы при использовании лазерного станка?

Операторы должны носить защитные очки, соблюдать протоколы безопасности при работе с лазерами и обеспечивать надлежащую вентиляцию, чтобы избежать вдыхания паров. Лазерные станки также обычно поставляются с кожухами или барьерами для минимизации случайного воздействия.

Какой тип заготовки не подходит для лазерной обработки

Лазерная обработка — универсальная технология, но некоторые материалы не подходят для этого процесса. Высокоотражающие материалы, такие как медь и алюминий, будут отражать лазерный луч, что приведет к неэффективности и возможному повреждению лазерного оборудования. Толстые материалы с более высокими температурами плавления, такие как некоторые виды стали, могут не поддаваться эффективной резке из-за ограничений по глубине проникновения и рассеиванию тепла.

Хрупкие материалы с низкой теплопроводностью могут раскалываться, а не резаться чисто, и не подходят для лазерной обработки. Некоторые пластики также создают проблемы; некоторые выделяют вредные пары при испарении лазером, что может быть вредно как для здоровья, так и для оборудования.