Bilim ve teknolojinin hızla gelişmesiyle birlikte lazer kaynak yöntemi endüstriyel pazarda, özellikle otomobil üretimi, hassas imalat, tarım makineleri üretimi vb. alanlarda yaygın olarak kullanılmaktadır. Birçok müşteri, satın alırken “lazer kaynak makinesinin ne kadar güçlü olduğu” konusunda şüphe duyuyor lazer kaynak makinesis. Daha yakından bakalım.

Metal lazer kaynağı

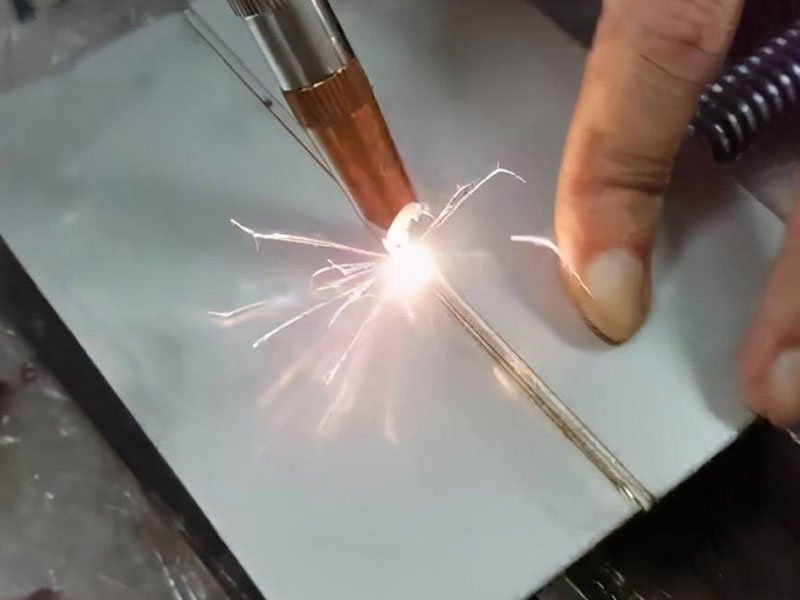

Metal lazer kaynağı, ısı kaynağı olarak yüksek enerji yoğunluklu lazer ışınları kullanan etkili ve hassas bir kaynak yöntemidir. Lazer kaynağı, sürekli veya darbeli lazer ışınları kullanılarak gerçekleştirilebilir. Lazer kaynağının prensipleri, ısı iletimi kaynağı ve lazer derin penetrasyon kaynağı olarak ikiye ayrılabilir.

Termal iletim lazer kaynağı

Lazer termal iletim kaynağının iş parçasının yüzeyindeki nokta güç yoğunluğu düşüktür, genellikle 105W/cm2’den azdır. Lazer, kaynak iş parçasının yüzeyine enerji iletir ve metal yüzeyin erime noktası ile kaynama noktası arasında ısınmasına neden olur.

Metal malzemenin yüzeyi emilen ışık enerjisini ısı enerjisine dönüştürür, metal yüzey sıcaklığının sürekli olarak artmasına ve erimesine neden olur ve ardından ısı enerjisini termal iletim yoluyla metalin içine aktarır, böylece erime alanı kademeli olarak genişler ve soğuduktan sonra bir lehim bağlantısı veya kaynak oluşur. Bu kaynak prensibi tungsten ark kaynağına (TIG) benzer ve termal iletim kaynağı olarak adlandırılır.

Lazer derin penetrasyon kaynağı

Metal yüzey üzerinde etki eden lazer güç yoğunluğu 105W/cm2’den fazla olduğunda, yüksek güçlü lazer ışını metal malzemenin yüzeyine etki ederek yerel erimeye neden olur ve “küçük bir delik” oluşturur. Lazer ışını “küçük delikten” eriyiğe derinlemesine nüfuz eder. Havuzun içerisinde metal küçük deliğin önünde erir, erimiş metal ise küçük deliğin etrafından arkaya doğru akar ve burada tekrar katılaşarak bir kaynak oluşturur.

Lazer kaynak gücü hakkında ne düşünüyorsunuz?

Lazer kaynak teknolojisi askeri tank imalatı alanında erken dönemde kullanılmıştır. Ulusal savunmadaki kaynak ürünleri son derece yüksek standartlara sahiptir ve kaynak ortamları ve süreçleri açısından son derece zorludur, bu nedenle lazerler geleneksel teknolojilerden çok daha yüksek kaynak gücü ve kaynak dereceleri sağlayabilir.

Lazer kaynak teknolojisinin gelişmesiyle birlikte, gövde imalatında sert teknoloji konusunda iyi olan Volkswagen Grubu, lazer kaynak teknolojisini otomobil kaynak alanına uygulamıştır. Bu, otomobil yapıları ve parçalarının kaynak derecesini ve gücünü devrim niteliğinde değiştirmiştir. Sac metalin lazer kaynaklanmasının avantajlarını göstermek yeterlidir.

Lazer kaynak özellikleri:

- Lazer kaynak makinesi iş parçalarını birleştirmek için kullanıldığında, kaynaklanacak iş parçaları arasında neredeyse hiç bağlantı boşluğu olmaz. Aynı zamanda, kaynak en boy oranı büyüktür, kaynak sonrası deformasyon küçüktür, ısıdan etkilenen bölge küçüktür ve hassasiyet yüksektir.

- Kaynak cihazı basit ve esnektir, oda sıcaklığında veya özel koşullar altında kaynak yapılabilir ve kaynak ortamı için düşük gereksinimlere sahiptir.

- Lazer kaynak makinesi önemli bir penetrasyon derinliğine ve yüksek güç yoğunluğuna sahiptir ve titanyum alaşımı, No. 45 çelik vb. gibi refrakter malzemeleri kaynaklayabilir.

Kaynak hızının lazer kaynak mukavemeti üzerindeki etkisi

Lazerin gücü sabit kaldığı sürece, lazer kaynak hızı doğrudan kaynak mukavemetini etkileyecektir. Derin penetrasyon kaynağı yaparken, hız ne kadar yüksek olursa, kaynak o kadar küçük olur. Hız yüksek olduğu için, sıcak eriyik gazı zamanla buharlaşamaz. Kaynak sırasında boşluklarda gaz kolayca oluşur, bu nedenle hızlı bir şekilde kaynak yapılamaz.

Kaynak hızı sabit kaldığında, lazer kaynak yoğunluğu kritik bir bölge oluşturacak ve lazer gücünün artması lazer kaynak yoğunluğunu artıracaktır. Bunun nedeni, gücün artmasının penetrasyonu artırması ve lazer kaynak yoğunluğunun artmasına yol açmasıdır.